Son yıllarda, enerji tasarrufu üzerine çekilen dikkat nedeni ile performans faktörü endüstri için önemli bir hâle gelmiştir. Bunun için artık EVO (enerji verim oranı) terimi kullanılmaktadır. Kompresör performansına ait öncelikle kompresör tasarım mühendislerinin kullandığı ve soğutma teknisyenleri için pratik kullanımı olmayan üç diğer tanımlama ve ölçü vardır yine de bunları kabaca bilmek iyidir.

– Kompresör verimi sadece silindir içinde olan bitenle ilgilidir. Gerçek sıkıştırmanın, ideal sıkıştırmadan sapmasının bir ölçüsüdür ve silindirin içinde yapılan işe göre tanımlanır.

– Hacimsel verim, strok başına silindire giren taze buhar hacminin piston yer değiştirmesine oranı olarak tanımlanır.

– Gerçek kapasite ideal kapasitenin ve toplam hacimsel verimin bir fonksiyonudur.

İki tip kompresör performans testi vardır.

Birincisi kapasite, verim, gürültü seviyesi, motor sıcaklığı vb. belirler. İkinci ve aynı oranda gerekli olan test ise, makinenin muhtemel ömrünü tespit eder. Ömür testi, kompresör yıllar boyu çalışması gereken koşullara benzer koşullar altında gerçekleştirilmelidir. Bu çalışmada emniyet ve kurallara sadık kalma en önemli faktörlerdir. Bu bilgilerden yararlanarak imalatçı, ürünün uygun şekilde kullanılması için gereken performans ve uygulama verilerini sunabilir. Kapasite değerleri, aşağıdaki bilgileri içeren tablolar ve eğriler hâlinde yayınlanır.

– Kompresörün tanımlanması-silindir sayısı, çap, strok vs.

– Aşırı soğutma devreleri veya verinin sıfır derece aşırı soğutmaya göre düzeltildiğini belirten bir ifade

– Kompresör devir sayısı

– Soğutucu tipi

– Emme gazı kızdırma ısısı

– Dış soğutma şartları ( gerekirse )

– Kompresör ortamı

– Maksimum güç veya maksimum çalışma koşulları ve yüksüz çalışma altındaki minimum çalışma koşulları

– Tam yük veya yüksüz çalışma altındaki minimum çalışma koşulları

Açıkça anlaşılacağı gibi bu tıp kompresörleri çok çeşitli şartlarda kullanmak pratik değildir, hatta belki teknik olarak da mümkün değildir. Bu yüzden endüstri değişik uygulamaları karşılamak acısından değişik hızlarda, çaplarda, stroklarda ve/veya daha büyük motorları olan üniteler sunar. Kompresör performansında bir problemin olduğunun en baştaki belirtisi gürültülü çalışmasıdır. Bu durum çoğunlukla bir problem olduğunun bir göstergesidir. Kompresörün dışında anormal bir durum veya kompresörün kendi içinde zarar veren şekilde aşınmış bir parça olabilir. Açıkça anlaşılacağı gibi kompresörün dışında bir neden varsa kompresörü değiştirmekle hiç bir şey kazanılmaz. Bunun için kompresörü değiştirmeden önce şu olası nedenler kontrol edilmelidir. Kompresör montajında hatalı ayarlar. Dış montajlı hermetik tıp kompresörlerde kompresörün ayakları mesnetlere çarpıyor olabilir, bu da kompresörün temelde baskı yapmasına yol açar. Bunun dışında kompresörün iç yapısından gelen seslerin nedenlerini sıralayacak olursak;

– Yetersiz yağlama : Yağ seviyesi tüm yatakların yeterince yağlanmasına yetmeyecek kadar az olabilir. Yağ giriş çıkış ağızları yabancı maddeler veya nem dolayısıyla ortaya çıkan yağ ve sistemdeki asit tarafından tıkanabilir.

Resim 2.17: Doğru bir Ģekilde sistem temizliği ve vakumlama yapılmamasından dolayı

scroll kompresör parçalarının korozyona uğraması

Resim 1.18: Kompresör yağı içinde birikmiş olan metalik tortu

–

Sıkı piston veya yatak

: Sıkı bir piston veya yatak diğer yatağın vuruntu yapmasına neden olabilir. Uygun boşluklu olsa da bazen yeni bir kompresörde bir kaç saatlik bir çalışmadan sonra böyle bir durum kendini gösterebilir. Bir süredir çalışmakta olan bir kompresörde pistondaki veya yataktaki sıkılık sistemdeki nemin yarattığı bakır kaplaması nedeniyle olabilir.

–

İç yapıda zarar verici bağlantı parçası

: İçten yay montajlı kompresörlerde bağlantı parçaları kompresörün gövdesine çarpmasına neden olabilecek şekilde bükülmüş olabilir.

–

Gevsek yataklar

: Gevşek bir piston kolu piston pimi veya ana yatak doğal olarak aşırı ses yapacaktır. Ana yatakların milin krank pimlerine veya eksantriklere göre ana yatakların silindir çıdarlarına göre tam hizada olmaması da gürültüye ve çabuk aşınmaya yol acar.

–

Kırık valflar

: Kırık bir emme veya boşaltma valfi bir pistonun tepesinde kalabilir ve her kompresör strokunun sonunda valf plakasına çarpabilir. Piston kafasına yapışan talaşlar, cüruflar veya başka yabancı maddeler de aynı sonuca yol açabilir.

Resim 2.19: Basma valflerinde meydana gelen derin izler

–

Gevşek rotor veya eksantrik

: Hermetik kompresörlerdeki mil üzerindeki gevşek bir rotor kamanın kama yatağında oynamasına dolayısıyla gürültülü çalışmaya yol sebep olabilir. Eğer mil ve eksantrik yekpare hâlde değilse, gevşek bir kilitleme cihazı vuruntunun sebebi olabilir.

–

Gaz vuruntusu

: Belli şartlar altında ses evaparatörden kondenserden veya emme hattından gelebilir. Emme hattından veya boşaltma borusundan artarak gelen bir vuruntu ve/veya ıslık sesi seklinde ortaya çıkabilir. Aslında mekanik bir vuruntu değil de soğutma hatlarının boyut ve uzunluğu dirsek sayısı ve diğer faktörlerle bağlantı belli bir olayla birleşen aralıklı emme ve sıkıştırma stroklarının sebep olduğu hafif darbe etkisi olabilir. Piyasadaki servislerin ve ustaların klima kompresörleri için yapmış oldukları performans testi hakkında bilgilendirmekte yarar vardır.

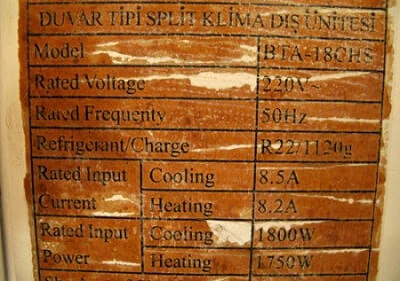

Ev tipi klima cihazımız yaz konumunda çalıştırılır ve siboplu servis ucuna alçak basınç manometresi takılır. Bu çalışma esnasında manometreden cihazın yaklaşık 60PSI basınç değerinde çalışması gerekmektedir. Eğer basınç değerinde bir problem var ise klima soğutma sisteminde ya da kompresöründe bir problem vardır. Bu kontrole ek olarak cihazın soğutma konumundaki çalışma amperajını pense ampermetre ile ölçerek kompresörün ya da soğutma sisteminin performansı hakkında bilgi edinebilir. Ölçtüğümüz amper değerini cihazın etiket değeri ile karşılaştırarak kontrol edebiliriz. Klima cihazını durdurup kaldırma esnasında kompresörün ilk kalkıştaki amperajını ölçerek kompresörün performansı hakkında bilgi edinebiliriz. Kalkış amperajı kompresör etiketinde (Örneğin “LRA 80” şeklinde) yazmaktadır. Eğer kış konumunda çalışması söz konusu ise çalışma basıncı yüksek olduğu için yüksek basınç manometresi monte edilir. Yüksek basınçtaki çalışma değeri 340 PSI değerini geçmeyecek şekilde ısıtma ve defrost işlemlerini gerçekleştirmesi gerekmektedir. Ölçülen amperaj değerini aynı şekilde dış ünite etiket üzerinden kontrol edilir.

Resim 2.20: Soğutma konumunda cihazın basınç ve çalışma akımının gözlemlenmesi – Performans Testi

Resim 2.21: Resim 2.18’deki ölçümlerin cihazın etiketi ile karşılaştırılması